چگونه هزینه واقعی بخار را محاسبه کنیم؟

اطلاع از هزینه واقعی بخار به دلایل متعددی که همه آنها باعث بهبود شرایط کارخانه میشوند، دارای اهمیت است. پارهای از آنها شامل موارد زیر است:

- ارزیابی اقتصادی صحیح راندمان فرایندهای مورد استفاده در هر کارخانه یا پروژههای بهبود ظرفیت تولید (در صورتی که هزینه محاسبه شده صحیح نباشد، ممکن است بسیاری از پروژههای انرژی خوب فراموش شده یا رد شوند.)

- تعیین مبنایی برای بهینه سازی سیستم تولید بخار و کاهش هزینه ها

- حصول برآورد صحیح برای تعریف پروژههای تولید ترکیبی برق و حرارت

از طرفی بخار در صنعت کاربردهای مختلفی دارد:

- تامین حرارت مورد نیاز در فرایندها (فرایندهای گرمایشی)

- جتهای تامین خلأ

- تامین نیروی محوری برای محرک های مکانیکی

- تولید برق

- تامین حرارت و رطوبت در سیستم تهویه مطبوع و ….

در تجهیزات تولیدی کارخانههای صنعتی، غالباً فرایندهای گرمایشی با بخار، بیش از 60 درصد حجم انرژی حرارتی مصرفی را تشکیل میدهند. همچنین این فرایندها بخش قابل توجهی از هزینه های بهره برداری قابل کنترل را شامل می شوند. لذا این موضوع یکی از فرصتهای اصلی برای مدیریت و کاهش هزینه و افزایش سود به حساب می آید.

هزینه بخار درست

برای تعیین هزینه بخار درست، لازم است جزئیات بیشتری از بخار مورد بررسی را بدانیم. آیا ما در رابطه با بخار در نقطه مصرف صحبت میکنیم؟ یا در محل تولید؟ از کدام بویلر؟ در کدام سطح فشار یا با کدام کیفیت؟ میانگین هزینهها یا صرفاً هزینههای نهایی مورد بررسی است؟ اگر میانگین هزینهها مورد بررسی باشد، آیا شامل هر دو هزینه های ثابت و متغیر می باشد یا صرفاً هزینه های متغیر؟ علاوه بر این می بایست بین هزینه های تولید و هزینه های مصرف تمیز داده شود.

اگر سایت تنها یک مولد بخار (بویلر) داشته باشد که یک نوع سوخت مصرف کرده و تنها در یک فشار کار کند، تعیین هزینه بخار نسبتاً ساده است. اما در بسیاری از موارد، مولدهای بخار چندگانه با چند نوع سوخت مصرفی کار میکنند. همچنین سطوح فشار بخار نیز متفاوت هستند که از روش های مختلف تامین میشوند. برای مثال فشار بخار با استفاده از شیرآلات تقلیل فشار یا توربینهای بخار کاسته میشود. در چنین شرایطی محاسبه هزینه بخار صحیح بسیار پیچیده میشود. تاکنون محاسبات و برآوردها بر اساس چندین روش از جمله روش قانون دوم یا آنالیز انرژی، روش نلسون و روش شبیهسازی صورت پذیرفته است. در میان روشهای مذکور، شیوه مدلسازی و شبیه سازی کامپیوتری بسیار راحت، قابل اعتماد و قویتر میباشد.

در بسیاری از کارخانهها، هزینه عنوان شده برای بخار، هزینه متوسط تولید بخار برای نرخ خاصی از تولید میباشد. جمع هزینههای عملکردی از قبیل سوخت، آب، افزودنیهای شیمیایی، نیروی انسانی، تعمیرات، کهولت و استهلاک، بهره و هزینه های بالاسری اداری و مدیریتی بر کل میزان بخار تولیدی تقسیم میگردد. این روش، ممکن است معیار مالی کلی، راحت و مناسبی باشد، اما بطور خاص برای مدیریت سیستم بخار در راستای کاهش هزینه ها مفید نیست. لذا روش بهتری جهت محاسبات مذکور مورد نیاز است.

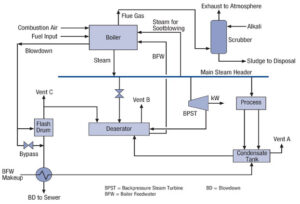

یکی از مشکلات مهم بخصوص در مجموعههایی که چند بویلری و چند سوختی کار میکنند و توربین بخار نیز دارند، برآورد هزینه بخار بر اساس نرخ تولید است، اما این موضوع برای غالب افراد ملموس نیست. در این گزیده مقاله تخصصی، ما نشان میدهیم که چگونه میتوان هزینه واقعی بخار را در نرخ های مختلف عملکردی فرآیند محاسبه نمود. در شکل شماره 1، سیستم بخار ساده ای که از یک نمونه واقعی بر گرفته شده به نمایش در آمده است.

در معادلات زیر، هزینه عملکرد بویلر C0 در ساعت و فرآیند به S پوند بخار در ساعت نیاز دارد. برای تامین این مقدار بخار، ضروری است به میزان (1+X)S پوند بر ساعت بخار تولید شود که در آن ضریب X عددی از 5 تا 20% است. بنابراین، دو فرمول مشخص زیر برای تعیین هزینه بخار موجود خواهد بود:

Generating cost CG, $/lb =CO/(1+X)S

Consumption cost CG, $/lb = CO/S

کدام معادله هزینه باید استفاده گردد؟ زمانی که به سیستم تولید با راندمان بالا تمایل داشته باشیم، معادله اول را بکار می گیریم. معادله دوم زمانی استفاده می شود که تعیین هزینه واقعی کارکرد فرآیند مورد نظر بوده و در حال برآورد پروژه های بقای انرژی باشیم.

محاسبه هزینه تولید بخار

گام اول محاسبه هزینه تولید بخار از دیگ یا دیگ های بخار می باشد که دارای چندین مولفه است:

- سوخت(CF)

- تامین آب خام(CW)

- فراهم آوری آب تغذیه شامل تصفیه، سختیگیری و تخلیه مواد معدنی(CBFW)

- مصرف برق پمپ های تغذیه(CP)

- مصرف برق فن های احتراق(CA)

- هزینههای احتمالی تخلیه آب بلودان به فاضلاب(CB)

- تخلیه دوده ها(CD)

- کنترل تابشهای محیطی(CE)

- اقلام تعمیراتی و نیروی انسانی(CM)

محاسبه هزینه تولید بخار نسبتاً ساده است. جمع هزینههای متغیر ایجاد بخارCG ، برابر است با جمع تک تک موارد فوق که به شکل دلار بر هزار پوند ($/Klb) تولید بخار بیان می گردد.

CG = CF + CW + CBFW + CP + CA + CB + CD + CE+ CM

معمولاً هزینه سوخت اصلی ترین مولفۀ معادله فوق بوده که 90% جمع کل را شامل میگردد. این عدد به شکل زیر بدست می آید:

CF = aF × (HS-hW)/1000/ηB

که در آن aF معادل هزینه سوخت ($/MMBtu)می باشد و مقادیر انتالپی بر حسب Btu/lb می باشند.

HS=آنتالپی بخار

hW= آنتالپی آب تغذیه دیگ

ηB= راندمان کلی دیگ بخار

اساساً راندمان کلی بویلر به میزان هوای تغذیه احتراق در دمای محیط و دمای آب تغذیه بویلر از دی اریتور بستگی دارد. چنین فرض میشود که دمای آب تغذیه دیگ در محیطی خارج از محوطه دیگ بخار بوسیله تبادل حرارت با یک جریان فرایندی از دمای محیط تا دمای کندانس (معمولاً در حدود 200 درجه فارنهایت) پیش گرم شود. این پیش گرمایش در مجموعه بازیافت حرارتی آب بلودان دیگ بوسیله مبدل نیز امکانپذیر است. استفاده از بخار جهت پیش گرمایش آب تغذیه دیگ در شرایطی که انرژی ارزان باشد نیز انجام می پذیرد اما استفاده از حرارت اضافی فرایندها بجای آن باعث بهبود چشمگیر راندمان چرخه خواهد بود. اصولاً راندمان کلی دیگ بخار تابعی از دمای نهایی گازهای حاصل از احتراق میباشد که برای نمونه در شرایطی که نسبت هوای اضافه به عدد بهینه آن نزدیک باشد، در حدود 80 تا 85% خواهد بود.

در اصل لازم است تک تک مولفه های فوق برای شرایط خاص هر سایت با دقت و سختی زیاد محاسبه گردد. اما در کاربرد، معمولاً استفاده از فرمول تقریبی زیر کفایت می نماید.

CG = CF (1+ 0.30)

عدد 0.3 بعنوان یک تقریب برای حاصل جمع مولفه های 2 تا 9 بالا نمایش داده شده است.

دومین گام محاسبه هزینه بخار در فشار های پایینتر است. تعیین هزینه مذکور بعلت وابسته بودن به روش تقلیل فشار از نقطه تولید تا نقطه مصرف کمی مشکل است. بخار فشار پایینی که معمولاً توسط ایستگاههای تقلیل فشار حاصل میگردد، اساساً آنتالپی برابر با بخار فشار بالای اولیه دارند. بنابراین به حالت سوپر هیت در آمده و در کاربرد با تزریق کندانس به حالت اشباع باز میگردد. در این صورت هزینه بخار فشار پایین از هزینه بخار فشار بالای مربوطه به روش زیر محاسبه می گردد:

CL = CH (HSL – hW)/ (HSH – hW)

که در آن

HSL= آنتالپی بخار فشار پایین

HSH= آنتالپی بخار فشار بالا

در بعضی شرایط تامین بخار کم فشار از طریق ایستگاه های تقلیل فشار نا کارامد است. برای ظرفیتهای بخار بالایlb/hr 50.000 ، معمولاً عبور بخار فشار بالا از توربین و تامین بخشی از قدرت مورد نیاز در تولید بسیار موثرتر و مقرون به صرفهتر است. در صورتی که بخار کم فشار از طریق توربین حاصل شده باشد، هزینه مربوطه به روش زیر محاسبه می گردد:

CL = CH – 1000 x aE x (HSH – H*SL)/3413/ηT/ηG

که در آن aE معادل هزینه برق، برحسب $/kWh است.

H*SL=آنتالپی بخار فشار پایین حاصل از انبساط ایزنتروپیک بخار فشار بالا

ηT=راندمان ایزنترپیک توربین بخار، نسبت

ηG=راندمان ژنراتور، نسبت

مشکل جدی بجامانده در این روش، تعیین هزینه درست برای افزایش یا کاهش مصرف بخار فشار پایین است که به چگونگی تقلیل فشار از نقطه تولید تا محل مصرف (از طریق شیر تقلیل فشار یا توربین بخار) وابسته میباشد. تنها روش ممکن جهت برآورد دقیق در چنین شرایطی، تشکیل معادله بالانس انرژی و ماده و مدلسازی سیستم بخار خواهد بود.

مأخذ: مجموعه مقالات سازمان انرژی آمریکا